激光切割提升生产效率

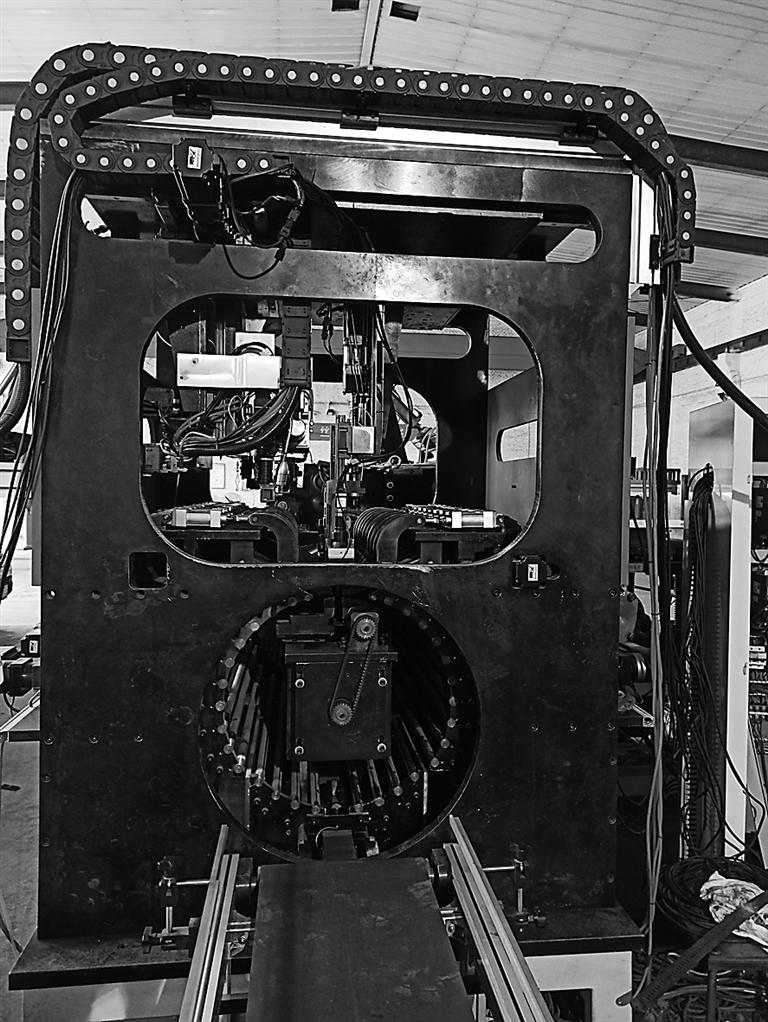

智能数字激光焊接加工中心出厂测试

研发人员探讨新产品设计方案

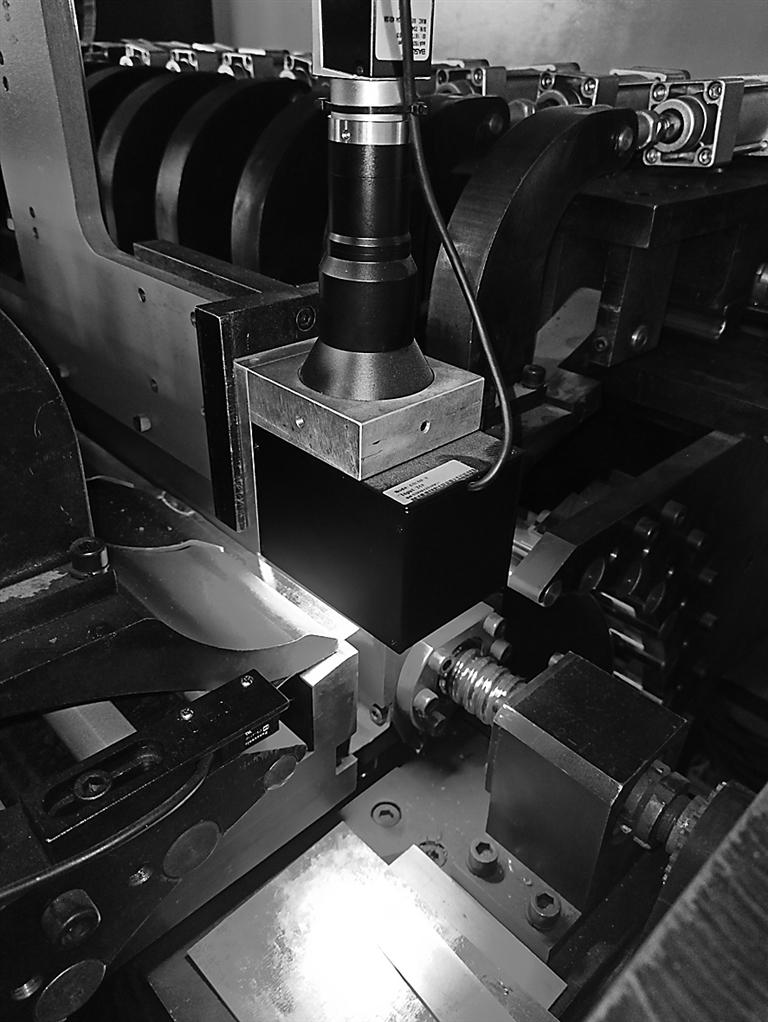

机械手臂调整工件加工状态

智能焊机填补行业空白

日前,沧州宏涛智能设备有限公司生产的新一代智能数字激光焊接加工中心下线,经客户试生产,得到了一致认可。经“教育部科技查新工作站——天津大学科技查新工作站”查新,产品技术处于国内领先地位,并填补了国内市场空白。

“我们的加工中心被大家称为‘千手观音’,它主要通过6只‘眼睛’和17只‘手臂’完成智能化焊接生产,生产效率和产品质量都得到了大幅提高。”公司总经理陆洪涛高兴地说。

陆洪涛表示,智能数字激光焊接加工中心使用了大数据和人工智能等多项前沿技术,主要用于金属压力容器的焊接生产中。

加工中心内设6个激光探头和17只机械手,生产部件进入加工中心后,探头可以十分敏锐地“观察”中心内的生产变化情况,然后将生产数据传给指挥中心,指挥中心再将下一步工作指令下达给机械手臂,并可根据生产过程实时改变运行状态,生产、修正、再生产,整个过程实现了无人化的智能生产。

加工中心的整个生产过程实现了无接触焊接,与传统焊接工艺相比,焊缝渗漏率大幅降低,产品品质更有保障,且焊接处表面光滑,不变色,无需后期打磨,为后续加工提供了便利。同时,根据生产原料材质不同,焊接速度达到了每分钟8米—12米,生产效率大幅提高。

此外,加工中心实现了绿色生产,生产能耗降到了32千瓦/时,相比传统焊机的150千瓦/时至220千瓦/时,可以大量节约能源,助力碳中和和碳达峰目标实现,并将在各大润滑油桶和各大家电产品内胆生产中推广。

10毫米误差让机器更智能

陆洪涛表示,智能数字激光焊接加工中心的研制成功,要感谢之前的一次失误。

原来,宏涛公司作为传统的包装机械生产企业,在金属压力容器生产设备领域耕耘20多年,近年来他们发现下游客户时常受到用工难困扰。同时,环保压力也促使客户更加青睐环保的智能化设备。

“之前我们的客户大多使用传统焊接设备,对工人数量和技术都有很高要求,用工难用工贵常常困扰大家,因此我们就开始研发全自动设备代替人工,进而提高生产效率和产品质量。”陆洪涛来到一台全伺服焊接设备前,“我们把5种工艺集合到一台设备上,省了人工,产品质量更有保障。”

国家政策引导,表明智能生产是大势所趋。国家明确了“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针,显示工业转型将迎来大突破、大提速。同时,国家推出双碳目标后,也让宏涛公司将目光投向了智能设备领域。

“传统大型焊机大多采用液压传动,液压油的使用污染环境,同时工人在液压油高压状态下工作还有一定危险性。当时我们就在想,为什么不设计智能化的焊接设备呢?安全、高效、环保,客户肯定喜欢。”

很快,宏涛公司通过与北京工业大学合作,成立了“北京工业大学沧州宏涛智能设备有限公司联合研发中心”和“北京工业大学沧州宏涛智能设备有限公司研究生校外实践基地”。

2019年,宏涛公司研发出了我国首台智能数字激光焊接加工中心,在行业内被誉为钢桶激光焊接的“开创者”和钢桶激光焊接的“黑科技”。

通过测算,与传统设备相比,一台加工中心每年将节约电费15万元,节约材料3.5吨,减少碳排放量138吨。然而,正当陆洪涛憧憬企业美好未来时,现实兜头给他泼来一盆凉水。

一天,一位客户突然找到陆洪涛,表示他们在使用第一代智能数字激光焊接加工中心生产时,出现了产品无法焊接情况,导致整条生产线停摆。

陆洪涛马上带技术人员赶到工厂,通过对比实验,发现是由于上段工序生产的半成品误差过大,超过国家标准,导致板材连接时缝隙超过10毫米,造成加工中心无法工作。

查出原因后,陆洪涛立刻投入到第二代产品的研发中。

探索双光位焊接进一步提升生产效率

2021年初,第二代智能数字激光焊接加工中心推向市场。

“相比第一代产品,我们主要提高了设备的智能化水平,以适应不同原料和苛刻工况带来的挑战。目前,板材连接缝隙在10毫米内,加工中心都能实现无障碍焊接。”陆洪涛信心满满。

同时,通过推进智能制造,宏涛公司还拿下了28项知识产权,其中发明专利4项、实用新型专利18项、软件著作权3项、注册商标3项,并获得了“国家高新技术企业”“河北省科技型中小企业”“河北省标准领跑者”等称号。

现在,宏涛公司又开始了第三代智能数字激光焊接加工中心和金属在拉伸状态下焊接设备的研发。

“新一代的加工中心,主要目标是激光双工位在苛刻工况中实现顺畅工作,即通过相关技术实现一个光源发出两束激光,通过数字控制技术实现一束负责观察,一束负责焊接,生产效率可以提高1倍以上。”陆洪涛说。

同时,新一代产品将依托大数据,通过新一代数字中心对工况进行实时监控,并实现一键换单等,进一步简化操作流程。加工中心还可以对焊接中的数据进行及时分析,提醒客户随时改进生产工艺。

前不久宏涛公司研发的金属在拉伸状态下焊接设备取得突破进展,目前已进入实验阶段,计划今年底推出样机。