本版撰文 吴梦

走进一家模具企业,你会发现,每天上百个批次订单,让企业管理者累并快乐着,直喊“吃不消”。技术人员通过打造独具特色的工业互联网标识解析体系,巧妙地将多套管理系统汇集在一起,搭建起数据“高速公路”,给物料贴上条码,轻松一刷,数万个数据就开始在高速路上“奔跑”。如此一来,简化了生产管理流程,提高了生产效率,企业发展得以轻装前行。

来到一家奶牛养殖场,你会看见奶牛有专属“身份证”,有“云管家”给“望闻问切”,还能吃上“营养餐”……智慧牧场正推动奶业绿色、智能、可持续发展……

回首2022年,人工智能、大数据、5G、云计算、工业互联网、数字工厂等先进智能制造技术在沧州遍地开花,有力推动了相关产业转型升级。

水下机器人 “游”进海洋经济新赛道

近日,在青县金牛镇的一处坑塘内,一条黑色的“大鱼”正从水底缓缓游向水面,引得岸边的几名小伙不断张望,只见他们紧张地通过电脑不断调整“大鱼”姿态,让它缓缓游向岸边。

至此人们才恍然大悟,原来“大鱼”是一个水下潜航器。

“这是我们正在实验的一款水下潜航器,也就是大家常说的水下机器人。”河北兴舟科技有限公司AUV技术部部长陈凯解开“大鱼”之谜。

“今天,我们的团队正在对两个口径分别为200毫米和534毫米的水下机器人,观察运行情况,进行静态水域实验和跟踪。”陈凯介绍。

水下机器人,也称无人遥控潜水器,一般分为有缆水下机器人和无缆水下机器人两大类。

水下机器人技术诞生于20世纪50年代初,在60年代得到快速发展。近几年,随着海洋开发产业的深入发展,水下机器人的研发速度不断加快,很快便出现了一批能在各种水下环境、不同水深进行多种作业的水下机器人。可用于水利设施的巡检与维护、应急救援、管道检测、海洋探测、渔业养殖、电缆的铺设与巡检以及军事等各种领域。

陈凯表示,兴舟公司作为海洋智能装备产业的后起之秀,目前主要从事智能海洋装备研发,面向国家海洋产业发展需求,研发出以模块化自主水下机器人为代表的智能海洋装备,已形成系列化产品;同时,还开发出多种遥控水下机器人;开展了水下推进器、水下声学系统、通用型控制器等产品的研发。

实验间隙,两位工作人员划着小舟,护送一条“大鱼”来到岸边。“这是今天进行实验的一款水下机器人,它‘块头’较大,口径达到了534毫米,采用模块化设计,配备了摄像机、压力传感器、湿度传感器、漏水检测、惯性导航等系统,并搭载了多种大中型传感器,可以满足长时间观测所需,在应急救援、管道检测、海洋探测等领域有广阔的应用前景。”

前不久,兴舟公司开展了一次水下搜救实验。

两个模拟溺水者的假人被放到特定水域的不同位置后,搜寻机器人首先出发,利用侧扫声呐对特定水域进行搜索,通过不断探测,确定了假人位置和周边障碍物轮廓,然后向指挥中心发送具体GPS位置信息。之后待在附近的观测型机器人开始作业,按照GPS位置信息,通过自身携带的救援设备,将假人打捞救起。

“这次水下搜救实验,充分证明我们的产品可以在较短时间内,完成复杂环境下的搜救任务,不失为一种提高救援成功率、减少救援中二次伤害的可靠方法。”陈凯言谈间信心满满。

智能物流 为到“港”客户打出提前量

日前,一辆货车悄然来到沧州传化公路港。

然而,汽车刚一驶入公路港大门,货车相关信息就出现在了公路港的数据显示屏上:属于哪个公司,装载什么货物,计划待多长时间……相关信息一目了然。

与此同时,园区内对应的物流企业已清空作业区,人员和设备就位,准备接泊,以求在最短时间内完成货物卸车和装载。

望着物流车辆流畅地进行货物转载,沧州传化公路港总经理闫树剑脸上满是笑意:“这是我们发展智能物流的初步成果。”

“公司依托大数据技术,建设了自己的智慧物流系统,实现货物运输的无缝对接,极大缩短了运输、储存、装卸、流通时间。让出时间给客户,实现入驻公司与园区双赢。现在,货车一出发,车辆信息就传入了数据库。等车辆通过门口时,设备对车牌进行扫描,相关数据就能马上显示出来,方便我们进行管理和商户查询。”闫树剑感慨道。

“通过智能物流体系建设,现在我们实现了大型货车的甩挂运行。大型挂车(货车一种,可以实现车头与货箱分离使用)出发前,相关信息就进入我们的数据库,几点到达、拉什么货、停靠多长时间、一切尽在掌握。”闫树剑说,“有了这些信息,商户就能提前备货装车,等货车来了,马上换下空挂车,接上满载的挂车离开,这样也能充分调度场地使用。”

“此外,我们的智能物流系统还拥有运输信息查询和议价等功能。客户可以在线查询相关线路信息,并可在线询价、投标等。同时系统作为第三方平台,还可依托大数据为入驻商户和司机打分,帮助客户选到优秀司机。”

目前,沧州传化公路港已入驻商户150多家,每天能服务4000余辆货车。同时,依托传化在全国运营的70多座公路港,实现了智能物流的全国覆盖。

与传化公路港搭建园区间物流企业无缝对接的智能物流模式不同,海江集团则专注于“小而散”的危废设备智能物流运输探索,实现了废旧设备二次利用。

在沧东工业区内的海江绿色物流园,一套化工装置正在装车运往港口,准备送到国外客户手中。

“我们通过发展智能物流,集团物流板块引入大数据、5G等先进技术,建立起以石化设备为主的机电设备物流平台,在优化物流程序的同时,客户还可以实时查询国内相关产品信息和完成线上交易。此外我们还实现了货物物流全程可视化等,让客户可以实时看到自己的宝贝,消除后顾之忧,目前智能数字化供应链建设已成为物流产业升级必由之路。”海江集团董事会主席刘海江介绍。

智慧农机 从种到收高效显身手

小麦收割、清垄、玉米播种……多台智慧农机联合作业,不仅解放了农民双手,超高的效率更是令人惊叹。

今年夏忙时节,在东光县张辛村的澳牧农业核心示范区内,小麦联合收获机、玉米清垄(分层)施肥(高速)精量播种机、高效植保无人机等多种智能化机械联合作业,高效完成了小麦收获、秸秆切碎还田、精量播种等工作,实现了全程机械化作业。

沧州澳牧农业发展有限公司总经理贾福顺穿过作业现场,脸上洋溢着兴奋。

贾福顺表示,今年澳牧农业玉米播种面积超过了8000亩,而且全程实现了收割、还田、旋耕、播种的一体化操作,效率提高了近20%,而且没有出现漏播、起垄偏差等情况。

从去年开始,澳牧农业开始配备北斗导航系统终端。终端配合新型智慧农机,可以自行作业,高效完成收获任务,不仅有效降低了驾驶员的工作强度,而且节省了人工、延长了作业时间、提高了劳动效率。与此同时,核心示范区内的收割机、播种机等农机具上还安装了智能终端系统,可以对农机具的车辆位置、作业面积、作业质量等数据进行实时监测。

“通过我们的智能平台,可以把农机全程机械化服务这一部分做一个汇总统计,使信息化和机械化融合发展,极大提高了农机作业的工作效率。”贾福顺兴奋地说。

同样受益于农机智能化的,还有沧州市健超农机专业合作社负责人迟永健。

今年40岁的迟永健是土生土长的农村人,在他的印象里,“农民”是辛苦的代名词。“过去种庄稼从种到收完全靠人工,特别是到了麦收时节,家家户户齐上阵,那可真是一个汗珠子摔八瓣。”迟永健说,如今从种到收,农民当起“甩手掌柜”。

2013年,迟永健应邀去北京参加全国农民服务者大会,这次北京之行他不仅开阔了眼界,也捕捉到了一个强烈的信号,那就是农业种植大有文章可做。“种粮食必须转型升级,走规模化、机械化的路子!”

于是,他在村里流转了2000亩地,办起了沧州市健超农机专业合作社,同时在农业部门指导下,开始探索互联网+农业道路。

合作社成立之初,迟永健将重头戏还是放在了农机服务上,他采取“合作社+基地+农户”的经营管理模式和产学研联合的科技推广模式,向周边农户提供“耕、种、管、收”一条龙服务。

有了这些先进农机具,迟永健在种粮路上如虎添翼。他又从园区流转了3000亩地,主要种植小麦、玉米、油菜、高粱等农作物,如今每年的收益在200万元左右。

5G应用 云淡风轻化“危机”

在渤海新区黄骅市河北鑫海水产生物技术有限公司的养殖池里,一群群南美白对虾、脊尾白虾在快活地采食。突然传感器发出危险报警,原来是溶解氧传感器发现水中氧气不足,向平台预警并快速发出求救信号。管理平台接到求助后,即刻通知现场控制器——增氧机启动,为水体注入氧气。

就这样,一场“危机”云淡风轻化解,虾儿依然采食嬉戏。

“水产养殖,水质环境至关重要。鑫海水产借助5G技术搭建起智慧水产管理平台,让复杂的水产养殖有了‘智慧大脑’,实现了水产养殖一键管理,再也不用担心出现突发情况。”鑫海水产总经理许圣钰说。

在公司管理中心,工作人员密切关注着电脑屏幕上的养殖池水质信息,各车间水温及氮、氧含量等数据一目了然。

“我们还可以通过手机、电脑登录后台,实时掌握养殖水质的环境信息,获取异常报警信息和水质预警信息,根据监测结果随时调节水质,更利于对虾生长。”

许圣钰表示,鑫海水产推出了基于5G虚拟专网的智能应用系统,系统分为感知层、网络层、平台层、应用层,依托5G技术,搭建起物联网平台和大数据平台,通过5G网络,将各生产车间内的摄像头、传感器、控制设备和其他设备与物联网平台和大数据平台联接成一个整体,实现了生产全程视频监控、远程控制,可轻松完成生产环境智能检测、水体智能增氧等生产管理工作。

“水体检测一直是水产养殖的重点、难点,传统方式就是人工对每个养殖场现场取样、手工逐个检测。这样一个车间每天仅检测水温、溶解氧、氨氮、盐度、浊度等数据,就需要5名检测员耗费8小时才能完成。现在通过5G网络,我们实现了检测数据全方位5G实时传输,一个车间每天只需1人5分钟就能完成。”现场的技术员这样介绍生产车间内的运行情况。

在室外养殖场区,智能养殖管理平台也得到了养殖户的称赞。

在渤海新区黄骅市沿海一处养殖场,水域面积数千亩。养殖场实现了5G全覆盖,在水中,水下摄像机在不同位置观察水产生长情况;在水上,摄像机也随时待命,将水面、周边湿地、滩涂情况悉数纳入,实现了网上巡场。“之前巡塘一次要10多人,现在3个人就够了。”

此外,通过5G网络将前端采集到的海量数据传输到平台,根据大数据的算法进行分类分析,包含水体数据、养殖数据等,可视化、网格化展示基地的养殖指标情况,可以更加科学地指导养殖。养殖户通过手机或者电脑,可以远程察看设备运行情况、环境数据等,还可以根据报警提醒信息,通过5G网络进行远程控制管理,实现千亩虾塘一键管。

无人工厂 产业升级新选项

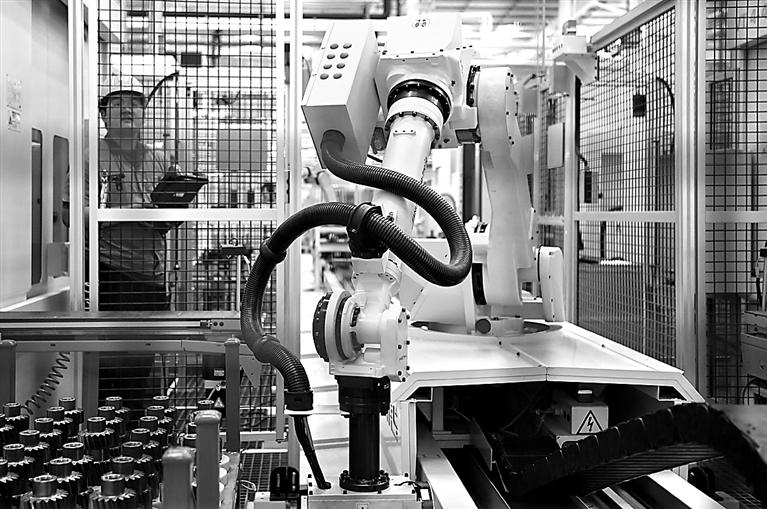

前不久,河北汉智数控机械有限公司生产的新型折弯加工中心下线并交付客户。公司总工程师张雪宁表示,这款折弯加工中心达到世界领先水平,将帮助机箱钣金企业的智能生产能力再上新台阶。

此次交付的折弯加工中心属于五轴加工中心,可以完全替代传统折弯机,并实现了大型板材的全面加工,效率是传统设备的3倍以上。

近年来,随着制造业的不断升级,机箱钣金加工产业对智能制造设备的需求日益迫切。之前,各家机箱钣金企业普遍使用小型折弯机进行钣金折弯处理,一些多边造型和箱体造型,需要多道工序连续加工,效率低不说,且很难对大型板材进行加工,制约着产业进一步发展。为此,汉智公司从2018年开始筹划研发五轴折弯加工中心。

在折弯加工中心研发过程中,汉智公司主动将人工智能和大数据等先进技术应用到产品开发中。

“我们运用人工智能和大数据技术,先后攻克了同步控制等多个难点、要点。”张雪宁打开加工中心围栏。

根据加工产品不同,加工中心内多组刀具同时工作,最多时会有23轴同时联动,因此同步控制异常复杂。

“为攻克同步控制这一难点,我们开始尝试加入智能控制模块,首先通过不断模拟各种工况,让控制单元熟悉各种工作场景,然后让其自主‘学习’,逐步实现2轴、3轴同步控制……,最终实现了23轴共同工作时的同步控制,且运行稳定。”张雪宁介绍说。

攻克了同步控制难点,折弯精度、弯形量等难题又接踵而至。

“为攻克折弯精度、弯形量等难题,我们同样是引入了大数据等先进技术,其中要解决弯形量就要拿到不同材质的板材钢性等物理参数,为此我们和钢材企业合作,拿到不同板材的物理大数据,同时我们还进行了海量实验,通过不断积累产品加工数据,进一步校正数据差,以‘喂饱’我们的数据库。”张雪宁打开控制系统。

由于人工智能和大数据技术的加持,汉智公司的折弯加工中心一推出就受到市场欢迎,目前已在江苏常州等多地落户。

在汉智公司的车间内,上料机器人等设备悄然与折弯加工中心站在了一起,只见张雪宁按下启动按钮,整条生产线缓缓启动。

从料库取料,上料机器人将板材放入折弯加工中心,加工好的钣金被输送到下一道工序。整个过程,一气呵成,无一名工人参与其中,让人初步领略到无人工厂的魅力。

“这是我们正在尝试打造的无人生产线,实验成功后,可复制推广建成无人工厂。”张雪宁一脸兴奋。

如今,以汉智为代表的沧州机箱钣金企业又开始了新的转型——试水无人工厂,以实现产业的进一步升级。

“现在制造企业运营成本占比最高的就是人工支出,招工难成为普遍现象,机器代人是大势所趋。”张雪宁说,“同时,智能设备生产企业先天具有技术优势,可以通过技术升级不断提高产品的智能化水平,代替工人完成生产。因此以设备为依托,进而打造无人生产线,最后推出或建设无人工厂,成为产业发展最优选项之一。”