本报记者 吴 梦 本报通讯员 胡祝源

管道焊接也能3D打印

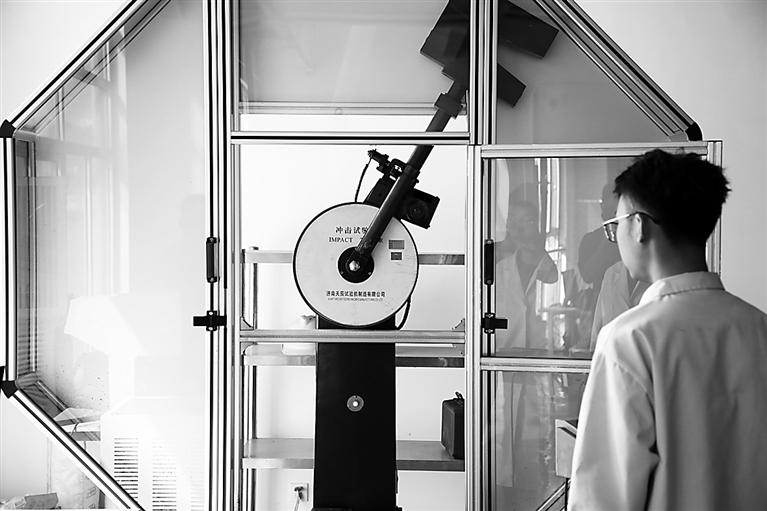

一把氩弧焊枪绑在一根钢丝上,深入管道内壁,发出耀眼的光芒。通过设定的3D打印程序和参数,氩弧焊枪在管道内壁自动将焊丝精准焊接到管道内壁,逐步形成镍基复合材料。数小时后,这些长12米、管径219毫米的毛坯碳钢管,将变身为内壁焊接3毫米厚的镍基合金材料的双金属复合管。钢管进厂价格每根约1万元,“摇身一变”出厂身价动辄数万元。

钢管价格倍增的秘诀,就在于企业自主研发的3D打印焊接技术带来的高附加值。

日前,位于沧州经济开发区的沧州隆泰迪管道科技有限公司3D打印焊接车间内,管道智能化生产线“火力”全开,一根根钢管正在进行3D打印焊接加工。

公司副总经理张涛介绍说:“我们用3D打印焊接代替传统堆焊技术,得到了市场的广泛认可,目前已经拿下巴西海上油田等多笔订单,现在3D打印焊接产能已全部开启了。”

3毫米,是双金属复合管内壁镍基合金材料的厚度。制成这些镍基合金材料的焊丝,却比铅笔芯还细。为将焊丝精准焊接到管道内壁,形成镍基合金材料,隆泰迪创新研发了3D打印焊接技术。采用这种技术,能够扩大管道的加工范围,焊接层厚度更加均匀。

隆泰迪还依托自己的软件公司开发出自主源代码程序,给3D打印焊接操作装上智能“大脑”,可自主生成3D打印操作程序,解决了焊接过程中主管与弯头、三通等连接处的相贯线焊接问题。这一程序可以最大限度保证电源的稳定性,全天24小时生产也不会卡顿和断电。

凭借3D打印焊接技术优势,公司接住了国内外市场的高端订单,在国际市场站稳脚跟。

海上油气开采市场需求广

3D打印概念可追溯到上世纪70年代,90年代在英国开始逐渐推广并实现工业化生产,后逐渐开始尝试用于焊接市场。

近年来,随着国内外石油天然气开采业务的增加,用于石油天然气输送市场的管道产品需求旺盛。油气田开采中,会产生大量具有腐蚀性的硫化氢气体。但市场上耐高压的管道通常不耐腐蚀,耐腐蚀的又很少耐高压,且成本更高,因此市场对耐高压和耐腐蚀性能的双金属复合管产品需求日益旺盛。

但在双金属复合管使用中,管道间的焊接通常只能采用传统堆焊工艺,焊接时间长、用料多、缺焊漏焊频发、后期加工复杂等一直制约双金属复合管在海上油气输送场景的应用。

为抢占国际市场新赛道,隆泰迪在国内率先研发了兼备耐高压和耐腐蚀性能的双金属复合管产品。相比于传统企业采用单一镍基材料的产品,双金属复合管生产成本进一步降低,产品更具竞争力。

同时,公司在2014年开始跟进3D打印焊接技术和设备。经过多年尝试,2019年公司开始具备大规模量产能力。

“我们当年就拿到阿联酋油田和巴西船厂等多批国外订单。”公司技术部副部长闫培庆兴奋地介绍,随着3D打印焊接技术逐渐被客户认可,他们的产能快速放大,去年光焊丝就用去了300多吨,可绕地球6圈,已成为国内第二大3D打印焊接企业。

隆泰迪在3D打印焊接技术上的突破,吸引中国海洋石油总公司抛来橄榄枝,双方合作开拓国内外海上油气开采、输送市场。“此外,随着国内内陆油气开采日益深层化,3D打印焊接管道的使用也逐渐广泛,现在地下3000米油气井已广泛采用3D打印焊接管道,前不久中石油还打出超过10000米的深井。”张涛信心满满。

下一站 大模型助力实现生产自动化

随着市场订单的纷至沓来,在工厂加紧生产的同时,张涛也倍感压力,“目前,公司160多台3D打印焊接设备火力全开,一天就能消耗1.5吨焊丝,但很快将达到生产效率的瓶颈。”

“由于管道生产需要钢管、弯头、三通等产品配合使用,但其中很多产品属于非标产品,造成3D打印焊接生产设备很多处于半自动化状态,生产设备产能无法快速释放。”张涛很无奈。

为尽快提升生产效率,今年初,隆泰迪开始与华为公司对接,探讨引入盘古大模型用于3D打印焊接生产。

“现在焊接弯头,还处于半自动化状态,在焊接前要人工调整工件和焊枪位置,费时、费工,直接影响产品的生产效率。随着人工智能技术的引入,到时以大模型为基础,通过大数据不断改进应用程序,我们就能轻松实现自动化生产,之后再配套相关设备,可逐渐实现智能化生产。”张涛这样介绍公司发展方向。

目前,人工智能在3D打印领域的应用日益普遍。

人工智能的一大应用就是通过机器视觉来鉴定并筛选产品。有一位汽车嵌入式系统的设计师,他父母在经营一个黄瓜农场。种黄瓜最困难的环节就是黄瓜的分拣,于是设计师开发了一个基于视觉识别的人工智能系统:给不同的黄瓜拍照,让人工智能自己学习什么样的黄瓜应该分到哪一级,然后在流水线上做自动分拣,大大提升了黄瓜的分拣效率。

基于机器视觉和人工智能的技术,同样可以应用在3D打印技术上,实现金属3D打印焊接中粉末的鉴定。在金属熔化过程中,每个激光点创建了一个微型熔池,从粉末融化到冷却成为固体结构的过程中,针对金属3D打印材料的机器视觉技术,可以自动识别和分类不同种类的3D打印金属粉末,准确度达95%以上,可很好地适应不同产品的不同焊接要求。